فرآیند تراشکاری داغ بر سایش ابزار

بررسی تجربی اثر پارامترهای فرآیند تراشکاری داغ بر سایش ابزار و زبری سطح فولاد AISI630

فرآیند تراشکاری داغ بر سایش ابزار

فولاد AISI360 یک فولاد زنگ نزن است که با مکانیزم پیر سختی، استحکام آن افزایش می یابد. این فولاد دارای سختی بالا و ضریب هدایت حرارتی پایین است. و به این دلیل در دسته مواد سخت-برش قرار می گیرد. این دو عامل سبب میشود که سایش ابزار در فرآیند ماشین کاری این فولاد زیاد باشد. و کیفیت سطح قطعه کار پس از ماشین کار ی نامطلوب باشد. در این تحقیق فرآیند تراشکاری داغ این فولاد مورد بررسی قرار گرفت. برای تعیین تأثیر پارامترهای ماشین کاری بر سایش ابزار، تراشکاری داغ تا دمای پیش گرم 400 درجه سانتی گراد بر روی این فولاد انجام شد.

تراشکاری در سه نرخ پیشروی و سه سطح از سرعت برشی. و با استفاده از ابزار کاربایدی با دو لایه پوشش PVD -(Ti,Al)N(Al,Gr)2O3 انجام شد. با استفاده از میکروسکوپ الکترونی مقدار سایش سطح آزاد ابزار در شرایط مختلف تراشکاری دو در دماهای پیش گرم مختلف اندازه گیری شد. و مکانیزم سایش ابزار بررسی شد. نتایج آزمایشگاهی نشان داد که کمترین سایش در سطح آزاد ابزار با انجام تراشکاری داغ در دمای 300 درجه حاصل میشود. بطوریکه تراشکاری داغ در این دما سبب کاهش 33 درصدی در سایش سطح آزاد ابزار شد.

مشاهده سطح ساییدگی ابزارها نشان داد. که مکانیسم سایش ابزار در تراشکاری داغ و تراشکاری معمولی این فولاد. از نوع سایش خراشان و سایش چسبیده است. نتایج زبری سنجی از سطح قطعه کار نیز نشان داد. که در هر سرعت برشی و پیشروی، با افزایش دمای اولیه قطعه کار تا 400 درجه سانتی گراد. زبری سطح کاهش می یابد. با استفاده از نرم افزار Minitab مقدار بهینه دما. سرعت برشی و پیشروی با هدف کم کردن سایش ابزار و زبری سطح به دست آمد.

فولاد AISI630 یک فولاد زنگ نزن با زمینه مارتنزیتی است. و عمده کاربرد آن در صنایع نظامی، پتروشیمی، هسته ای و هوافضا می باشد. مکانیزم اصلی سخت شوندگی در این فولاد، پیرسختی یا رسوب سختی می باشد. دمای پیرسختی این فولاد از 482 تا 621 درجه سانتی گراد است. و بیشترین سختی این فولاد 48 راکول C است. که با رسوب سختی به مدت یک ساعت در دمای 482 درجه سانتی گراد حاصل می شود.

این سختی بالا به همراه رسوب های ریز مس و ذرات سخت کارباید نظیر کارباید نایوبیوم. که در زمینه مارتنزیتی پراکنده شده اند. سبب سایش شدید ابزار و کیفیت نامطلوب سطح قطعه پس از ماشین کاری میشوند. به علاوه ضریب هدایت حرارتی پایین این فولاد سبب میشود. که این فلز در زمره مواد سخت-برش (difficult-to-cut) قرار گیرد. و ماشین کاری آن با سایش زیاد ابزار و کیفیت سطح پایین قطعه کار همراه باشد. محققین بسیاری از روش ماشین کاری داغ برای ماشین کاری مواد و فلزات سخت-برش استفاده کرده اند. چانگ و کو تراشکاری داغ به کمک لیزر را بر روی قطعه ای از جنس سرامیک Al2O3 انجام دادند.

نتایج تحقیق آنها نشان داد که تراشکاری داغ زبری سطح و نیروی تراش. را به ترتیب به میزان 70 درصد و 20 درصد کاهش داده است. سوپرآلیاژها نیز دسته ای از مواد سخت برش هستند. که ماشین کاری آنها با سایش شدید ابزار همراه است. اژدری و همکاران مقدار انرژی ویژه تراش، زبری سطح و سایش ابزار را در فرآیند تراشکاری داغ اینکونل 718 با لیزر اندازه گیری کردند. نشان داده شد.

که انرژی ویژه تراش، سایش ابزار و زبری سطح در مقایسه با تراشکاری معمولی به ترتیب 35%،22%،53% کاهش یافت. یکی دیگر از مواد سخت برش کامپوزیت های پایه فلزی هستند. که استحکام و سختی بالایی دارند. اما ماشینکاری آنها موجب سایش شدید ابزار و کیفیت سطح نامطلوب میشود. «وانگ» و همکاران فرآیند ماشینکاری داغ. به کمک لیزر را بر روی یک کامپوزیت پایه فلزی آلومینیوم با ذرات ریز AI2O3 انجام دادند. نتایج تحقیق آنها نشان داد که با افزایش دمای پیش گرم، نیروی برش و زبری سطح کاهش می یابد. و عمر ابزار افزایش می یابد.

اگرچه انجام ماشین کاری داغ بر روی اغلب مواد سخت برش، می تواند سبب کاهش زبری سطح، کاهش نیرو و کاهش سایش ابزار شود. اما از طرفی می تواند سبب افزایش دمای ابزار شود. که در برخی از فلزات مانند آلیاژهای تیتانیم منجر به افزایش سایش ابزار میشود و در نتیجه باعث کاهش عمر ابزار می شود. نتایج «برمینگهام» و همکاران در ماشین کاری داغ آلیاژ Ti-6A1-4V نشان می دهد.

که با افزایش دمای پیش گرم قطعه کار، نیروی برش کاهش می یابد. به علاوه عمر ابزار تا دمای پیش گرم 250 درجه سانتی گراد بهبود مختصری می یابد. ولی با افزایش دمای پیش گرم قطعه به مقدار 350 درجه سانتی گراد، عمر ابزار نسبت به تراشکاری معمولی کاهش می یابد.

فولاد AISI630 کاربرد گسترده ای در صنایع نظامی، نیروگاهی و پتروشیمی دارد. و حجم بالایی از قطعاتی که از این فولاد در این صنایع مصرف می شود. با روش ماشین کاری این فولاد توسط محققین مورد توجه قرار گرفته است. موهانتی و همکارانش تأثیر پارامترهای تراشکاری را در دمای محیط بر سایش ابزار. و زبری سطح قطعه ای از جنس فولاد AISI630 با سختی 35HRC مورد بررسی قرار دادند.

و محدوده ای از سرعت برشی را برای ابزار کاربایدی پیشنهاد کردند. سیوایا و چاکرادار نیز سایش سطح آزاد ابزار و زبری سطح این فولاد را در فرآیند تراشکاری معمولی مورد بررسی قرار دادند. آنها برای کاهش سایش ابزار روش های خنک کاری برودتی با نیتروژن مایع و روش روانکاری کمیته را به کار گرفتند. و نشان دادند که خنک کاری ابزار در حین فرآیند تراشکاری می تواند منجر به کاهش سایش ابزار شود. لای و همکارانش تأثیر تراشکاری خشک، تراشکاری با خنک کاری نیتروژن مایع. و تراشکاری با خنک کاری هوای فشرده را بر سایش ابزار، نیروی تراش. و زبری سطح فولاد AISI630 بررسی کردند.

«خانی» و همکاران نیز فرآیند تراشکاری داغ این فولاد با سختی 43HRC را با استفاده از پلاسما و خنک کاری تبریدی همزمان ابزار انجام دادند. و تأثیر دمای پیش گرم را بر سایش ابزار مورد بررسی قرار دادند. نتایج آنها حاکی از این بود که تلفیق تراشکاری داغ و خنک کاری برودتی-که اصطلاحاً ماشین کاری ترکیبی نام دارد. می تواند سبب کاهش سایش ابزار و افزایش صافی سطح قطعه شود.

برمینگهام و همکاران نیز فرآیند فرزکاری داغ را بر روی این فولاد به کمک لیزر انجام دادند. نتایج آنها نشان داد که با پیش گرم کردن قطعه کار در دمای 300 درجه سانتی گراد در فرزکاری داغ. نیروی ابزار 33 درصد کاهش یافت و به تبع آن سایش ابزار نیز 50 درصد کمتر از فرزکاری معمولی شد.

در این تحقیق تراشکاری معمولی و تراشکاری داغ در حالت خشک. در دماهای پیش گرم 200، 300 و 400 درجه سانتی گراد بر روی فولاد مورد سختی AISI630 انجام شد. و مقدار سایش سطح آزاد ابزار و زبری سطح قطعه کار اندازه گیری میشود. با استفاده از آنالیز واریانس تأثیر پارامترهای تراشکاری بر روی سایش سطح آزاد ابزار و زبری سطح قطعه کار به دست می آید. و مقادیر دما، سرعت و پیشروی جهت ایجاد کمینه سایش ابزار و زبری سطح قطعه، استخراج شده است.

مشخصات تجهیزات و روش انجام آزمایش ها

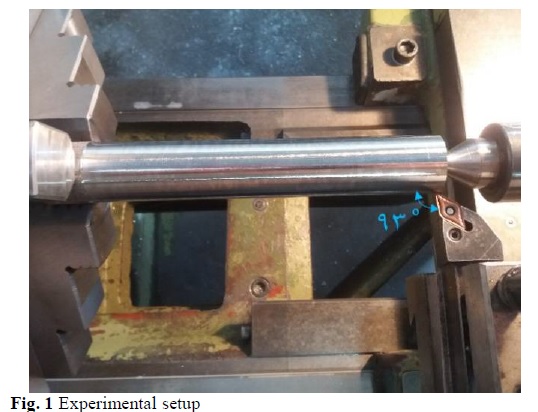

برای انجام آزمایش ها در تحقیق حاضر، فولاد AISI630 (17%Cr-4%Ni-4%Cu). در شرایط انحلال و با سختی 38 راکول C با قطر 36 میلی متر پس از انجام عملیات حرارتی پیرسختی. در دمای 482 درجه سانتی گراد به مدت 1 ساعت به سختی 1±4 راکول C رسید. ابتدا نمونه ها تحت روتراشی قرار می گیرند و قطر آنها به 35 میلی متر کاهش یافت. سپس فرآیند تراشکاری خشک (بدون استفاده از سیال برشی) در سرعت ها. و نرخ پیشروی های مختلف بر روی نمونه ها با طول 240 میلی متر مطابق شکل 1 در مدت زمان 3 دقیقه انجام شد.

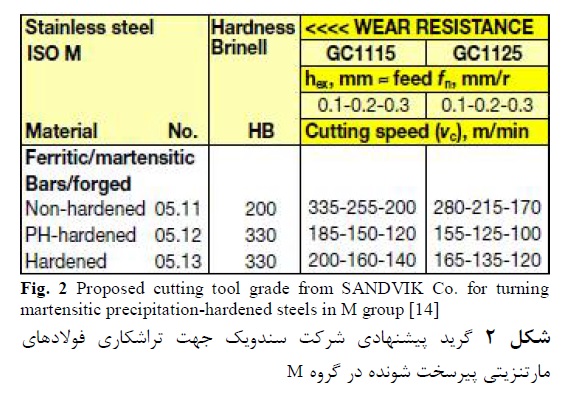

در انتخاب جنس ابزار و پوشش آن، از موارد پیشنهادی توسط سازندگان معتبر ابزارهای برشی مانند سکو و سندویک استفاده شد. فولاد AISI630 در کاتالوگ شرکت «سِکو» در دسته مواد سخت ISOH با نام H12 قرار گرفت. در حالیکه مطابق شکل 2، در دسته بندی شرکت سندویک در دسته فولادهای زنگ نزن ISO M با شماره 05.12 قرار می گیرد. با توجه به کاتالوگ شرکت «سکو» گرید TH1500 از این شرکت و با توجه به شکل 2، گریدهای GC1115. و GC1125 از شرکت سندویک برای تراشکاری فولادهای زنگ نزن پیرسخت شونده مناسب هستند.

با توجه به شکل 2 از ابزار شرکت سندویک با گرید GC1115 برای تراشکاری استفاده شد. جنس ابزار، تنگستن کارباید حاوی 6% وزنی کبالت است. و بر روی آن دو لایه پوشش به روش PVD و با ضخامت تقریبی هر لایه 3 میکرومتر قرار گیری شد. پوشش لایه اول که بر روی تنگستن کارباید ایجاد گردید. N(Ti,A1) است که سختی خود را در دمای بالا به خوبی حفظ می کند. و پوشش لایه دوم (2O3(A1,Cr است.

که از تشکیل لبه انباشته جلوگیری می کند. تراشکاری در حالت پرداخت و میانی انجام شد. لذا از ابزار با کد DNMG150608-QM 1115 بکارگیری شد. شعاع نوک ابزار 0/8 میلی متر و شعاع لبه برنده اصلی 0/02 میلی متر می باشد. از ابزارگیر PDJNR2525M1506 برای نگهداری ابزار حین تراشکاری استفاده شد. زوایه براده و آزاد ابزار به ترتیب °6 – و °6 است.

فرآیند تراشکاری داغ بر سایش

مطابق کار، °93 برای انجام کلیه تست ها می باشد. برای انجام تراشکاری از دستگاه CD6250A شرکت DALIAN MACHINE TOOL GROUP ساخت کشور چین با حداکثر سرعت دورانی 1400 دور بر دقیقه استفاده شد. برای تحلیل اطلاعات خروجی نظیر سایش ابزار و زبری سطح از آنالیز واریانس (ANOVA) در نرم افزار مینی تب 17 بکارگیری شد.

شکل 1 چیدمان انجام آزمایش ها

با توجه به شکل 2، برای فولادهای پیرسخت شونده با شختی 330 برینل. (معادل 33 راکول C)، سرعت برشی در محدوده 120 تا 185 متر بر دقیقه پیشنهاد گردید. اما با توجه به اینکه در این تحقیق، فولاد AISI630 در حالت سخت میشود (47HRC) و بدون سیال برشی تخت تراشکاری قرار می گیرد. مقادیر سرعت بخشی کمتر از مقادیر پیشنهادی فوق و در محدوده 62 تا 123 متر بر دقیقه انتخاب شدند.

فرآیند تراشکاری داغ بر سایش

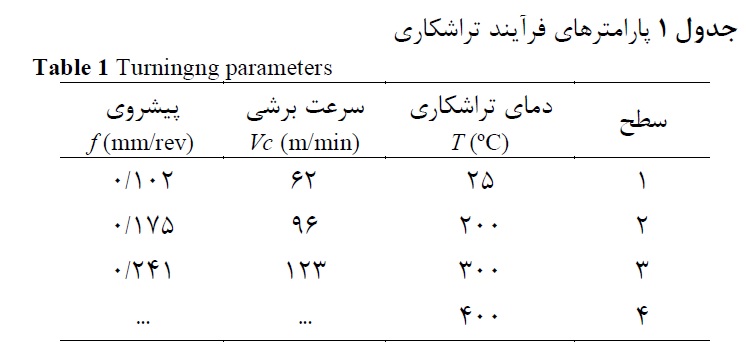

مطابق جدول 1 در آنالیز واریانس سه سطح از سرعت برشی در نظرگیری شد. نرخ پیشروی با توجه با شکل 2 سه مقدار 0/102، 0/175 و 0/241 میلی متر بر دور اختیار شد. قبل از انجام ماشین کاری داغ، نمونه ها تحت روتراشی قرار گرفتند. و مته مرغک در یک سمت قطعه کار زده شد. برای انجام ماشین کاری داغ در یک دمای مشخص. ابتدا نمونه ها داخل یک کوره المنتی با دمایی 40 تا 60 درجه سانتی گراد. بالاتر از آن دما و طی زمان یک ساعت پیش گرم شدند. به عنوان مثال برای انجام ماشین کاری داغ در دمای 200 درجه سانتی گراد. نمونه ها داخل کوره با دمای 240 درجه سانتی گراد پیش گرم شدند.

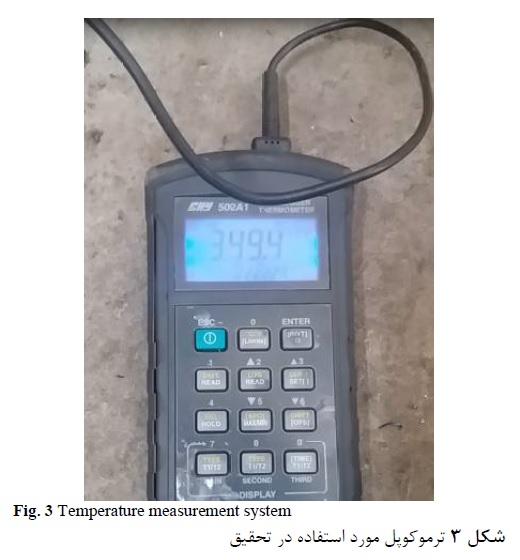

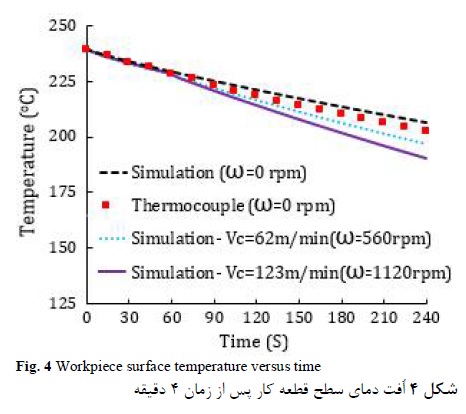

نمونه ها پس از بیرون آمدن از کوره.طی زمان 60 ثانیه بر روی اسپیندل دستگاه تراش نصب شدند. سمت دیگر قطعه کار توسط مرغک مهار شد. پس از بست قطعه کار فرایند روتراشی به مدت زمان سه دقیقه بر روی قطعه انجام شد. دمای قطعه کار پس از خروج از کوره با استفاده از یک ترموکوپل تماسی مدل CHY-502A که در شکل 3 نمایان و مشخص است. در فواصل زمانی 15 ثانیه اندازه گیری و در یک نمودار مانند شکل 4 رسم شد.

اندازه گیری دمای قطعه نشان داد. که پس از گذشت 60 ثانیه زمان (جهت بستن قطعه کار به دستگاه). دمای سطح قطعه به 230 درجه سانتی گراد افت می کند. برای محاسبه افت دما در حین بستن قطعه کار بر روی دستگاه. یک مدل شبیه سازی با استفاده از نرم افزار فلوئنت 6/3 نیز انجام شد. مقدار ضریب انتقال حرارت جابجایی در 60 ثانیه اول، 13/8 W/m2ºC بدست آمد.

فرآیند تراشکاری داغ بر سایش

در حین تراشکاری به دلیل چرخش قطعه کار با سرعت دورانی ω. انتقال حرارت با هوای محیط متفاوت با زمان بستن قطعه کار می باشد. با استفاده از نرم افزار فلوئنت 6/3 مقدار ضریب انتقال حرارت جابجایی تحت چرخش با سرعت دورانی 1120 دور بر دقیقه. (معادل سرعت برشی 123 متر بر دقیقه)، 32/6 W/m2ºC به دست آمد. پس از شبیه سازی مشاهده شد که بعد از سه دقیقه چرخش قطعه کار بر روی دستگاه تراش. حداکثر 50 درجه سانتی گراد افت دما در سطح قطعه اتفاق می افتد.

بنابراین فرآیند تراشکاری داغ در دمای اسمی 200 درجه سانتی گراد. در بازه دمایی 190 – 230 درجه سانتی گراد 210±° 20 سانتی گراد بر روی قطعه انجام شد. به همین ترتیب برای انجام ماشین کاری داغ در دمای 300 درجه سانتی گراد. نمونه ها داخل کوره با دمای 350 درجه سانتی گراد پیش گرم شدند. با محاسبه افت دما، فرآیند تراشکاری داغ در دمای نامی 300 درجه سانتی گراد. در بازه دمایی 290 -330 درجه سانتی گراد 310±° 20 درجه سانتی گراد بر روی قطعه انجام شد. برای انجام ماشین کاری داغ در دمای 400 درجه سانتی گراد، نمونه ها داخل کوره با دمای 460 درجه سانتی گراد پیش گرم شدند. با در نظر گرفتن افت دما، تراشکاری داغ در بازه دمایی 380-430 درجه سانتی گراد 405±°25 درجه سانتی گراد بر روی قطعه انجام شد.

سایش سطح آزاد ابزار با استفاده از میکروسکوپ الکترونی مدل FEI Quanta 450 اندازه گیری شد. زبری سطح همه نمونه در راستای پیشروی ابزار، با دستگاه HOMMELWERKE Turbo Roughness V3.34 اندازه گیری شد. در هر قطعه، در سه مقطع اندازه گیری زبری انجام و مقدار متوسط به عنوان زبری سطح آن قطعه ثبت گردیده است.

تجزیه و تحلیل نتایج آزمایش ها

در این قسمت نتایج حاصل از انجام تراشکاری داغ در شرایط مختلف ارائه میشود. سپس با استفاده از تحلیل آماری، تأثیر پارامترهای مختلف فرآیند تراشکاری داغ بر روی سایش ابزار و زبری سطح بررسی می شود.

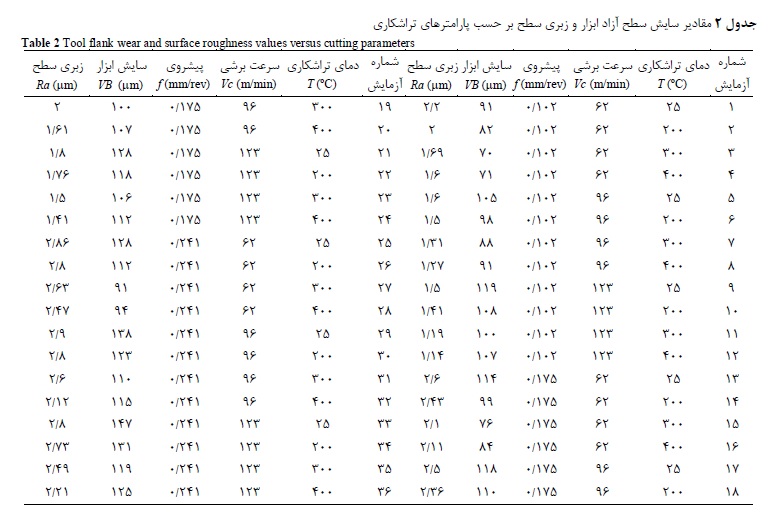

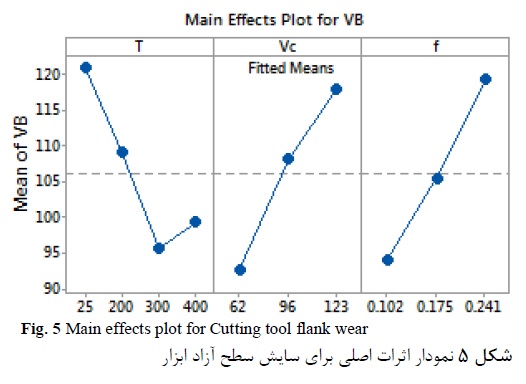

تأثیر پارامترهای تراشکاری داغ بر سایش سطح آزاد ابزار در جدول 2. مقدار سایش سطح آزاد ابزار و زبری سطح در هر آزمایش به تفکیک درج و نمایان است. استفاده از یک روش آماری می تواند به درک بهتری از تأثیر پارامترهای تراشکاری. بر روی یک خروجی مشخص مانند سایش سطح آزاد ابزار منجر شود. بنابراین برای مشاهده تأثیر هر پارامتر به صورت مجزا بر روی میانگین سایش ابزار. با استفاده از آنالیز واریانس، نمودار اثرات اصلی در شکل 5 رسم و مشخص است.

نمایان است که با افزایش سرعت برشی و پیشروی، مقدار میانگین سایش سطح آزاد ابزار افزایش می یابد. با پیش گرم کردن قطعه در دمای 200 درجه سانتی گراد سایش سطح آزاد ابزار نسبت به تراشکاری معمولی (در دمای محیط) کاهش می یابد. با افزایش دمای پیش گرم به 300 درجه سانتی گراد و انجام تراشکاری، سایش ابزار باز هم کاهش می یابد. اما با افزایش دمای پیش گرم قطعه کار به 400 درجه سانتی گراد مقدار سایش ابزار نه تنها کاهش نمی یابد. بلکه طبق جدول 2، در برخی از شرایط نسبت به تراشکاری در دمای 300 درجه سانتی گراد، افزایش قابل ملاحظه ای می یابد.

نتایج جدول 2 نشان می دهد که در تراشکاری داغ فولاد AISI630 با دماهای پیش گرم 200،300 . 400 درجه سانتی گراد ،کمترین سایش سطح آزار ابزار. در تراشکاری با دمای پیش گرم 300 درجه سانتی گراد حاصل می شود. همچنین تراشکاری داغ در این دما در سرعت برشی 62 متر بر دقیقه و پیشروی 0/175 میلی متر بر دور. بیشترین کاهش در مقدار سایش سطح آزاد ابزار نسبت به تراشکاری معمولی، 33% می باشد. سیوایاه و چاکرادار نشان دادند.

فرآیند تراشکاری داغ بر سایش

در تراشکاری این فولاد با پیشروی 0/143 میلی متر بر دور و سرعت برشی 55 متر بر دقیقه. سایش ابزار در تراشکاری معمولی با سیال برشی در مقایسه با تراشکاری معمولی در حالت خشک، 24% کاهش می یابد. بنابراین مشاهده می شود که تراشکاری داغ در مقایسه با تراشکاری معمولی با سیال برشی، سبب کاهش بیشتر سایش ابزار می شود. و از این نظر می تواند جایگزین تراشکاری معمولی با سیال برشی باشد. یکی از مزایای تراشکاری داغ نسبت به تراشکاری معمولی با سیال برشی، عدم استفاده از سیال برشی. و به تبع آن حذف مشکلات سیال برشی نظیر آلودگی سازی محیط کار و مشکلات تنفسی اپراتور دستگاه می باشد.

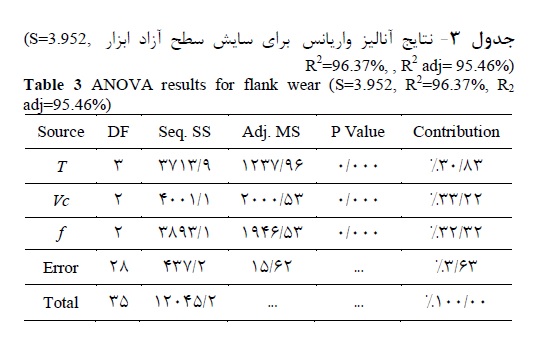

در جدول 3 نیز خلاصه ای از نتیجه آنالیز واریانس درج و مشخص است. مقدار S و P Value به ترتیب بیانگر انحراف استاندارد و مقدار احتمال هستند. اگر P Value برای یک پارامتر کمتر از 0.05 باشد نشان دهنده آن است که آن پارامتر بر سایش ابزار تأثیر گذار است. در جدول 3 مقدار مشارکت هر پارامتر در سایش سطح آزاد ابزار درج است.مشارکت پارامترهای دما، سرعت برشی و پیشروی. در سایش سطح آزاد ابزار به ترتیب30/83%، 33/22%، 32/32% می باشد. بنابراین با توجه به مقدار خطای 3/63% می توان گفت که مشارکت پارامترهای دما. سرعت و پیشروی در سایش ابزار تقریباً به یک اندازه می باشد. همچنین ضریب رگرسیون منطبق است با R2adj برابر 95/46% است. که نشان می دهد بیش از 95 درصد اطلاعات توسط مدل پوشش میشود.

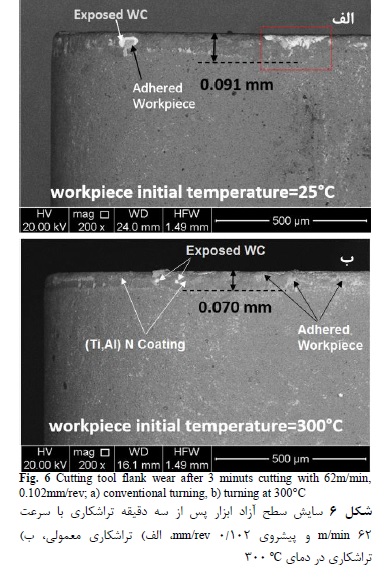

با استفاده از میکروسکوپ الکترونی روبشی سایش سطح آزاد ابزارها در دماهای پیش گرم و شرایط تراشکاری مختلف تصویر برداری شد. شکل 6 سطح آزاد دو ابزار را نشان می دهد. که با سرعت برشی 62 متر بر دقیقه و پیشروی 0/102mm/rev در تراشکاری معمولی و داغ مورد استفاده قرار گرفته اند. با توجه به شکل 6، علاوه بر اینکه مقدار سایش ابزار در تراشکاری داغ کاهش یافت.

نوع سایش نیز در مقایسه با تراشکاری معمولی تغییر یافت. در تراشکاری معمولی، هر دو لایه پوشش ابزار ساییده میشود. و ماده اصلی ابزار کار حاوی تنگستن کارباید است، نمایان و مشخص است. در حالی که در تراشکاری داغ، لایه بالایی پوشش ابزار کنده میشود و لایه زیرین پوشش همچنان بر روی زیر لایه تنگستن کارباید موجود است. نحوه تشخیص عناصر موجود بر روی سطح ابزار، توسط میکروسکوپ الکترونی در شکل 7 نمایان و مشخص است.

فرآیند تراشکاری داغ بر سایش

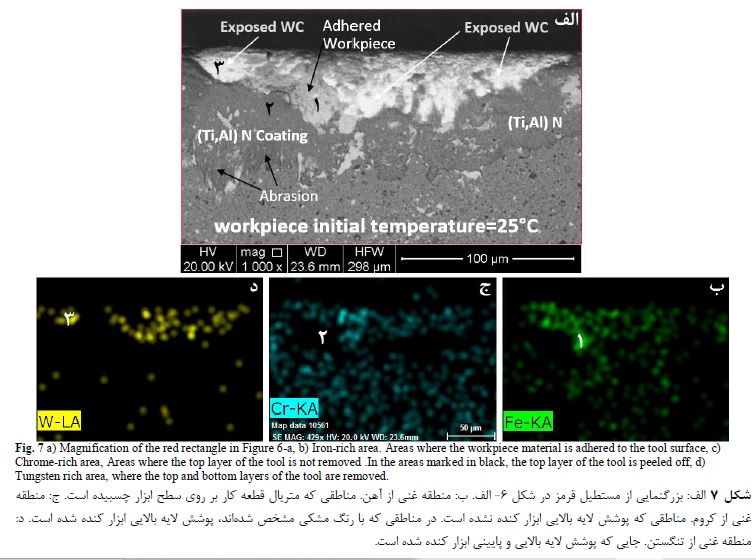

شکل 7-الف یک بزرگنمایی از مستطیل قرمز رنگ در شکل 6- الف می باشد. مناطق مختلف بر روی ابزار ساییده شده، توسط نقشه های EDS شناسایی شده اند. منطقه ای از سطح آزاد ابزار که با نقطه «1» نمایان و مشخص است. منطقه غنی از آهن است و لذا در EDS maps شکل 7- ب به سهولت قابل تشخیص است. ترکیب این نقطه از 75/3% وزنی آهن، 16/3% کروم، 4/5% نیکل، 3/5% مس و 0/3% از سایر عناصر متشکل است. و مشابه ترکیب متریال قطعه کار است. لذا مشخص است که این متریال به صورت یک لایه به سطح ابزار چسبیده است.

در برخی از نقاط نیز چسبندگی همراه با خراش بوده است. بطوری که متریال قطعه کار یک پیوند قوی با پوشش لایه بالایی ابزار که (A1,Cr)2O3 است. ایجاد کرده و سپس در ادامه فرآیند تراشکاری از روی سطح ابزار کنده شد. این پدیده مسبب آن است که پوشش لایه زیرین ابزار یا (Ti,A1)N نمایان شود. در این نواحی که پوشش لایه بالایی ابزار کنده میشود. کروم نباید وجود داشته باشد. در نتیجه در مناطقی که عنصر کروم رویت نمیشود، پوشش لایه اول کنده میشود. (شکل 7-چ) و پوشش (Ti,A1)N بر روی ابزار مشاهده می شود. بعنوان نمونه نقطه «2» شکل های 7-الف و ج: آنالیز شیمیایی این نقطه شامل 44% وزنی تیتانیم. 22/2% آلومینیوم، 32/8% نیتروژن، 0/6% کربن و 0/3% اکسیژن است. این آنالیز نشان می دهد که ترکیب شیمیایی در این ناحیه (Ti,A1)N است.

در برخی از قسمت های سطح آزاد ابزار. خراش به اندازه ای زیاد است. که ماده قطعه کار پس از چسبیدن به سطح ابزار. پوشش بالایی و پوشش زیرین را کنده و سطخ خام تنگستن کارباید را نمایان کرده است. که در شکل 7-د و در نقطه 3 نمونه ای از این سایش نمایان و مشخص است.

شکل 7 نشان می دهد که سایش ابزار در ماشین کاری معمولی بیشتر از نوع خراشان. و چسبیده است. شکل 6-ب نیز نشان می دهد که در تراشکاری داغ در دمای 300 درجه سانتی گراد. مکانیزم سایش چسبیده وجود دارد. و متریال قطعه کار به سطح ابزار می چسبد. به علاوه در برخی از نقاط نیز هر دو لایه پوشش ابزار کنده شده است. مقایسه شکل های 6-الف و به نشان می دهد. که با افزایش دمای پیش گرم قطعه کار در ماشین کاری داغ تا 300 درجه سانتی گراد. سایش سطح آزاد ابزار تحت مکانیزم های خراش و چسبندگی. نسبت به تراشکاری معمولی کاهش یافت.

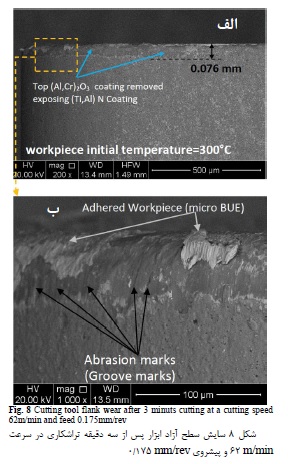

در شکل 8-الف سایش سطح آزاد ابزار در تراشکاری داغ با سرعت 62 متر بر دقیقه. و پیشروی 0/175 میلی متر بر دور، نمایان و مشخص است. شکل 8-ب بزرگنمایی از قسمت نوک ابزار را نشان می دهد. شیارهایی روی سطح آزاد ابزار مشاهده می شود. که نشان دهنده اینست که مکانیسم غالب سایش ابزار در این سرعت و پیشروی، سایش خراشان است. به علاوه متریال چسبیده به لبه برنده اصلی ابزار در این شکل به صورت لبه انباشته (BUE) نمایان و مشخص است.

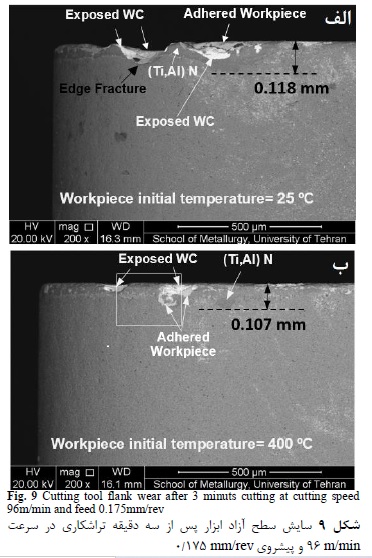

در شکل 9 سایش سطح آزاد ابزار در تراشکاری معمولی. و تراشکاری داغ در دمای 400 درجه سانتی گراد با سرعت 96mm/min و پیشروی 0/175mm/rev نمایان و مشخص است.

نمایان است که انجام تراشکاری داغ سبب کاهش سایش در سطح آزاد ابزار شد. در تراشکاری معمولی، در قسمت شعاع نوک ابزار، شکستگی لبه ایجاد گردید. و در آن ناحیه تنگستن کارباید نمایان است. در حالیکه در تراشکاری داغ در دمای 400 درجه سانتی گراد مساحت ناحیه ای که تنگستن کارباید نمایان است، کمتر از تراشکاری معمولی است.

فرآیند تراشکاری داغ بر سایش

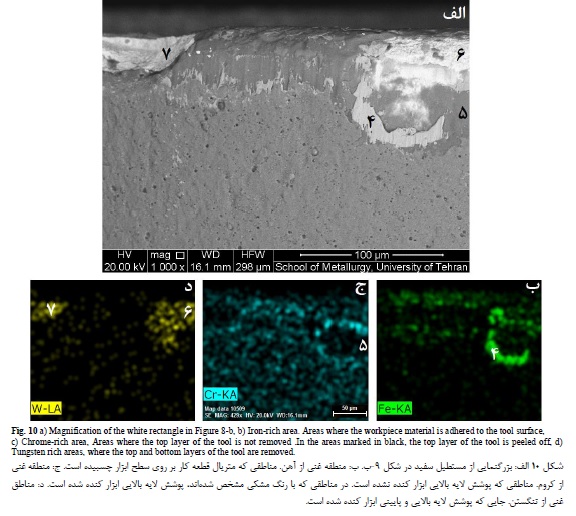

شکل 10-الف یک بزرگنمایی از مستطیل سفید در شکل 9-ب می باشد. و EDS maps آن در شکل های 10-ب تا د ترسیم شدند. منطقه ای از سطح آزاد ابزار که با نقطه «4» نمایان و مشخص است. منطقه غنی از آهن است و در EDS maps شکل 10-ب ترسیم گردید. پس از آنالیز مشخص شد که ترکیب این نقطه مشابه ترکیب متریال قطعه کار است. و لذا این متریال به صورت یک لایه به سطح آزاد ابزار چسبیده است.

برخی از نقاط مانند نقطه «5» متریال قطعه کار یک پیوند قوی با پوشش لایه بالایی ابزار که 2O3(Al,Cr) است. ایجاد کرده و سپس در ادامه فرآیند تراشکاری از روی سطح ابزار کنده شد. و سبب شد که در آن نقاط که پوشش لایه زیرین ابزار یا N(Ti,A1) نمایان شود. در این نواحی که پوشش لایه بالایی ابزار کنده شده است. کروم نباید وجود داشته باشد.

فرآیند تراشکاری داغ بر سایش

آنالیز نطقه «5» در شکل 10-ج نشان داد. که ترکیب شیمیایی در این ناحیه N(Ti,A1) است.در برخی از مناطق مانند نقاط «6» و «7» خراش به اندازه ای زیاد بوده. که ماده قطعه کار پس از چسبیدن به سطح ابزار، پوشش بالایی و پوشش زیرین را می کند. و زیر لایه ابزار (تنگستن کارباید) را نمایان کرده است. که در شکل 10-د نمایان و مشخص است.

مکانیسم «چسبندگی» سبب می شود. که متریال قطعه کار به صورت یک لایه با استحکام اتصال بالا به سطح آزاد ابزار و لبه برنده اصلی ابزار بچسبد (BUE). به دلیل طبیعت دینامیکی فرآیند تراشکاری، لبه انباشته (BUE) ناپایدار می باشد. و به صورت مداوم از روی لبه ابزار برداشته می شود. این چرخه تشکیل لبه انباشته و برداشته شدن آن در نهایتت منجر به کندگی پوشش ابزار (Peel-off). و شکست لبه ابزار (fracture Edge) خواهد شد (نقاط 6 و 7 در شکل 10-الف).

شکل های 10-ب تا 10-ج نشان می دهد. که در تراشکاری داغ در دمای 400 درجه سانتی گراد، هر دو مکانیسم «سایش چسبنده» و «سایش