جوشکاری استلایت بر روی فولادهای کربنی

جوشکاری استلایت بر روی فولادهای کربنی

فولاد های سادۀ کربنی که به فولادهای غیر آلیاژی نیز شناخته می شوند. در سیستم کد گذاری بین المللی UNS با حرف G آغاز می شوند. این فولادی در سیستم AISI و SAE بصورت 10XX ,11XX,12XX و 15XX شناسایی می شوند.

در بازار ایران معروف ترین گریدهای این فولادها را می توان. St37 – St13 – St14 – St14 – St44 – St22 – St52 در فولادهای ساختمانی و Ck22 – Ck45 – Ck35 – Ck60 در فولادهای صنعتی نام برد.

بصورت کلی جوش پذیری یک فولاد با سختی پذیری آن نسبت مستقیم دارد. و هر چه سختی پذیری افزایش یابد. جوش پذیری پایین می آید. این موضوع بخاطر شکل گیری یک لایۀ ترد. در منطقۀ متأثر از حرارت زیر جوش (HAZ) در داخل فلز پایه می باشد.

وقتی سختی پذیری یک فولاد بالا باشد. در اثر سریع سرد شدن منطقۀ زیر جوش، فازهای ترد مارتنزیتی تشکیل می شود. که مقاومت به ضربۀ پایینی دارد. این مسأله وقتی کربن بالاتر از 0/5 درصد باشد. اهمیت فراوانی می یابد.

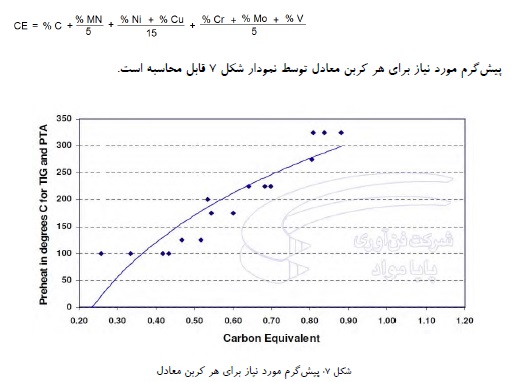

برای کاهش سرعت سرد شدن، بهترین روش پیش گرم کردن قطعۀ کار می باشد. برای تعیین میزان پیش گرم مورد نیاز و ارزیابی جوش پذیری یک فولاد. از معیاری با عنوان کربن معادل (CE) استفاده می شود. این معیار مستقیماً ترکیب شیمیایی یک فولاد را به جوش پذیری آن ارتباط داده. و از طریق رابطۀ زیر محاسبه می شود.

بعنوان مثال می توان مشاهده کرد. برای فولادهایی مثل St37 , St12 که کربن معادلی در حدود 0/2 دارند. هیچ پیش گرمی نیاز نیست. اما برای فولادهایی مثل Ck45 که کربن معادل آن حدود 0/5 می باشد. به حدود 170 درجۀ سانتی گراد پیش گرم نیاز است.

برای استفاده از این نمودار به دو نکته باید توجه کرد. یکی اینکه این پیش گرم با هدف جلوگیری از سریع سرد شدن منطقۀ کنار جوش می باشد. و بنابراین اندازۀ قطعه نیز اثر گذار است. و دیگر اینکه پیش گرم همواره می تواند. مفید باشد زیرا اثر رطوبت یا چربی موجود بر روی قطعه و همچنین تنش های انقباضی را کاهش می دهد.

هرچه که کربن معادل از 0/5 بیشتر باشد. تشکیل مارتنزیت اجتناب ناپذیر است.

در این شرایط عملیات حرارتی پس از جوشکاری PWHT ضروری می شود.

انتخاب دمای این عملیات حرارتی با توجه به گرید فولاد انتخاب می شود. و معمولاً 50 درجه ی سانتی گراد پایینتر از دمای تمپر همیشگی آن فولاد است. معمولاً قطعات جوشکاری شده بلافاصله پس از جوشکاری بمدت یک تا دو ساعت در کورهه قرار می گیرند.