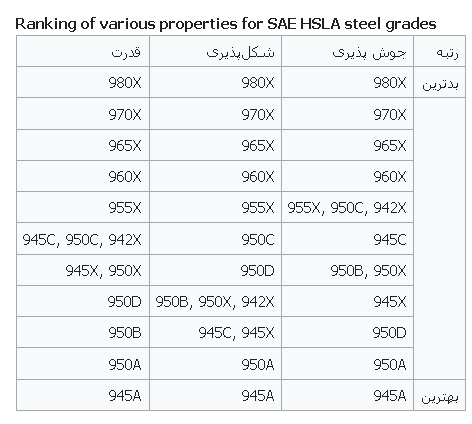

مونل – آلیاژ مونل -Monel-آلیاژ ضد خوردگی-آلیاژ ضد اسید-آلیاژ ضد محیط های قلیایی – آلیاژ مقاوم به آب-آلیاژ دریایی

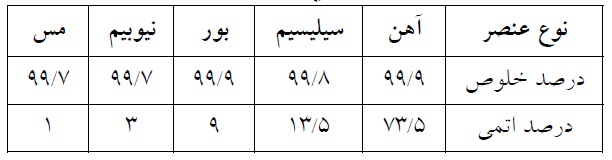

مونلها (Monel) گروهی از آلیاژهای نیکل اند که از دو فلز نیکل و مس تشکیل شده اند. سوپر آلیاژ مونل همچنین مقادیر کمی از آهن، منگنز، کربن و سیلیسیم نیز در آنها یافت می شود. این آلیاژها از نیکل خالص سخت تراند. و در برابر خوردگی توسط بسیاری عوامل از جمله جریان سریع آب دریا مقاومت نشان می دهند. مونل ها را می توان به راحتی به کمک کار سرد، کار گرم. ماشین کاری و جوشکاری به شکل مورد نظر در آورد.

مونل اولین بار در سال 1901 توسط رابرت کروسکی استنلی. که در کارخانه بین المللی نیکل (INCO) کار می کرد، ایجاد شده است.

آلیاژ مونل – 400 یک آلیاژ دو جزئی نیکل و مس است که به طور طبیعی در سنگ معدن نیکل در معادن سودبری (اونتاریو، کانادا) یافت می شود. این معادن 1.849 میلیارد سال پیش در اثر برخورد یک شهاب سنگ به قطر 10 – 15 کیلومتر ایجاد شده اند.

مونل در سال 1906 ثبت اختراع شد. نام این آلیاژ از نام خانوادگی رئیس شرکت امبروز مونل (Ambrose Monell) گرفته شده است. در آن دوره زمانی استفاده از نام خانوادگی اشخاص جهت نامگذاری علامت تجاری مجاز نبوده. به همین جهت یکی از دو L از انتهای نام خانوادگی حذف شده است. این نام هم اکنون یک علامت تجاری متعلق به شرکت Special Metals است.

این آلیاژ گران قیمت است به همین دلیل استفاده از آن تنها محدود به مواردی است. که امکان بکارگیری جایگزین های ارزان تر وجود نداشته باشد. به عنوان مثال استفاده از مونل به جای فولاد کربنی. برای لوله کشی هزینه ای سه برابری در پی خواهد داشت.

خواص

مونل یک محلول جامد دو جزئی است. با توجه به اینکه نیکل و مس با هر نسبتی در یکدیگر حل می شوند. مونل یک آلیاژ تک فاز است. در مقایسه با فولاد، ماشین کاری مونل بسیار دشوار است. زیرا در اثر کار سختی بسیار سریع سخت می شود. به همین علت ماشین کاری بایت با سرعت چرخش و نرخ قید کمتری انجام شود.

این آلیاژ در برابر خوردگی و اسیدها مقاوم است. و برخی آلیاژهای آن می توانند در برابر آتش اکسیژن خالص مقاومت کنند. عموماً از این آلیاژ در شرایط به شدت خورنده استفاده می شود. افزودن مقادیر کمی از آلومینیوم و تیتانیوم منجر به ایجاد مونل K-400 می شود. که علاوه بر مقاومت به خوردگی ذکر شده دارای استحکام بالاتری است. این استحکام بالاتر به علت استحاله فاز گاما پرایم در فرآیند پیرسختی بدست می آید. بطور معمول مونل از فولاد ضد زنگ بسیار گران تر است.

مونل -400 دارای وزن مخصوص 8.80،دمای ذوب 1300-1350 درجه سانتیگراد. رسانایی الکتریکی 34% IACS و سختی 65 راکوول بی در حالت آنیل شده است. یکی از ویژگی های قابل توجه مونل -400 حفظ چقرمگی آن در بازه وسیع دمایی است.

مونل-400 دارای خواص مکانیکی عالی در دمای زیر صفر است. با کاهش دما استحکام و سختی این آلیاژ افزایش پیدا کرده شکل پذیری آن دچار اختلال جزئی می شود. این آلیاژ حتی در دمای هیدروژن مایع نیز دچار تغییر شکست نرم به ترد نمی شود. این ویژگی باعث ایجاد تضادی قابل توجه میان مونل و بسیاری از فلزات فریتی شده است. که در مای پایین با وجود استحکام بالا شکننده اند.

کاربرد در هوافضا

در دهه 1960 آلیاژ مونل کاربرد عمده ای در ساخت هواپیما پیدا کرد. این آلیاژ به علت حفظ استحکام در برابر گرمای زیاد تولید شده توسط اصطکاک آیرودینامیکی در هنگام پرواز. با سرعت بسیار بالا به طور ویژه در ساخت قاب و پوسته هواپیماهای موشکی آزمایشی مانند North American X-15. مورد استفاده قرار می گرفت. البته استفاده از مونل برای حفظ شکل آیرودینامیکی منجر به افزایش وزن این هواپیماها شده بود.

در تعمیر و نگهداری هواپیما نیز از مونل برای سیم کشی ایمنی. چفت و بست هایی که در معرض حرارت بالایی قرار دارند استفاده می شود. به جهت کاهش هزینه ها از سیم های فولاد ضد زنگ در نواحی با حرارت کمتر استفاده می شود.

تولید و تصفیه روغن

از مونل در بخش های آلکیلاسیون که در تماس مستقیم با اسید هیدروفلوئوریک هستند استفاده می شود. مقاومت مونل در برابر غلظت های متفاوت هیدروفلوئوریک اسید در دماهای متفاوت فوق العاده است. و شاید بتوان گفت مونل مقاوم ترین آلیاژ در میان آلیاژهای مهندسی است. همچنین این آلیاژ در برابر کاهش به وسیله انواع مختلف اسیدهای سولفوریک و هیدروکلریک مقاومت می کند.

کاربردهای دریایی

مقاومت مونل در برابر خوردگی آن را به گزینه ای ایده آل برای کاربردهایی مانند سیستم لوله کشی، شفت پمپ. دریچه های آب دریا، سیم های ماهیگیری و سبدهای صافی تبدیل کرده است. از برخی آلیاژهای مونل که کاملاً غیر مغناطیسی هستند برای ساخت کابل لنگر مین روب ها. و محفظه نگهداری تجهیزات اندازه گیری میدان مغناطیسی استفاده می شود. در قایقرانی تفریحی از سیم مونل برای گرفتن قیدهای طناب لنگر استفاده می شود. از آلیاژ مونل در کاربردهای زیر دریا و همچنین برای ساخت مخازن آب و سوخت استفاده می شود. از این آلیاژ برای ساخت شفت ملخ ها و پیچ و مهره ها نیز استفاده می شود.

در قایق های معروف هابی کت (Hobiecat). از پرچ های مونل به جای پرچ های فولاد ضد زنگ استفاده می شود. تا از مشکلات خورذگی ناشی از مجاورت آب شور، فولاد و آلومینیوم به کار رفته در دکل. بوم و قاب قایق جلوگیری شود.

به دلیل مشکلات الکترولیتی در آب شور در صورت استفاده از مونل در بدنه کشتی. باید فلزات دیگر به خصوص فولاد را در برابر آن به دقت عیاق بندی کرد. نیویورک تایمز در 12 اوت 1915 مقاله ای دربارۀ یک کشتی بادبانی 215 فوتی. با عنوان «اولین کشتی با بدنه ای کاملاً از جنس مونل» منتشر کرد. که به دلیل تجزیه کف کشتی و خراب شدن اسکلت فولادی کشتی در اثر فعل و انفعالات الکتریکی با مونل فقط در عرض شش هفته قطعه قطعه شد و صاحبان آن مجبور به اسقاط کشتی شدند.

در برنامه های تحقیقاتی انجام گرفته روی پرندگان دریایی. از حلقه یا پلاک هایی از جنس مونل برای نشانه گذاری پرندگانی مانند آلباتروس. که در محیط خورنده آب دریا زندگی می کنند استفاده می شود.

آلات موسیقی

از مونل به عنوان ماده سازنده پیستون سوپاپ یا روتور در برخی آلات موسیقی با کیفیت. مانند ترومپت، توپا و کر استفاده می شود.

در سال 1962 شرکت روتوساند (Rotosound) از مونل برای ساخت تارهای گیتار بیس الکتریکی استفاده کرد. و این گیتارها توسط هنرمندان متعددی مانند استیو هریس (Steve Harris)، آیرن میدن (Iron Maiden)، د هو (The Who). استینگ (Sting)، جان دیکن (John Deacon)، جان پاول جونز (John Paul Jones). و کریس اسکوایر (Chris Squire) به کار گرفته شده است.

مونل از اویل دهه 1930 توسط دیگر سازندگان تارهای موسیقی نیز مورد استفاده قرار می گرفت. به عنوان مثال شرکت گیتار گیبسون (Gibson Guitar Corporation) که ساز ماندولین (Mandolin). خود را با امضای سام بوش به فروش می رساند.یا به عنوان نمونه ای دیگر شرکت سی.اف. مارتین (C.F.Martin) که از مونل در ساخت رشته های گیتارآکوستیک مارتین رترو (Martin Retro) استفاده کرده است. شرکت پیرامید (Pyramid) نیز تارهایی با نام (مونل کلاسیک) برای گیتارهای الکتریکی تولید می کند. که روی یک هسته گرد پیچیده می شوند.

در سال 2018 شرکت D Addario از ویولنی رونمایی کرد. که از سیم پیچ های مونل برای ساخت تارهای D و G آن استفاده شده بود.

دیگر استفاده ها

مقاومت خوب مونل در برابر خوردگی توسط اسیدها و اکسیژن. آن را به ماده ای مناسب برای صنایع شیمیایی تبدیل کرده است. این آلیاژ توانایی مقاومت در برابر فلورایدهای خورنده را نیز دارد. به همین دلیل به شکل گسترده برای غنی سازی اورانیوم در کارخانه Oak Ridge مورد استفاده قرار گرفت. در این کارخانه بیشتر لوله های قطور که برای انتقال هگزافلوراید اورانیوم. مورد استفاده قرار می گیرند از مونل ساخته شده اند.

مثالی دیگر از کاربردهای مونل در صنایع شیمیایی ساخت رگولاتور برای محفظه گازهای واکنش پذیر مانند هیدروژن کلرید است. از این رگولاتور در مواردی استفاده می شود که نیاز به فشار انتقال بالایی داریم. که در این صورت استفاده از تفلون (یا همان PTFE) امکان پذیر نمی باشد. بعضی از اوقات برای محافظت بیشتر از رگولاتور آن را با استفاده از گاز خشک بی اثر. که به وسیله یک مانیفولد از جنس مونل تأمین می شود شستشو می دهند.

در اوایل قرن 20، هنگامی که نیروی بخار به طور گسترده استفاده می شد. مونل به عنوان گزینه مطلوب برای استفاده در سیستم های بخار بسیار داغ مورد تبلیغ قرار گرفت. در طول جنگ های جهانی، ارتش آمریکا از مونل برای نشانه گذاری سگهای ارتش استفاده می کرد.

معمولاً از مونل برای ساخت سینک ظرفشویی آشپزخانه و فریم عینک استفاده می شود. از این آلیاژ برای نگه داشتن محفظه احتراق در دیگ بخار لوله آتشینن (Fire -Tube Boiler) استفاده شده است.

قسمت هایی از ساعت Long NOw؛ که قرار است تا 10000 سال دیگر کار کند. از جنس آلیاژ مونل ساخته شده است. تا بدون استفاده از فلزات گرانبها از خوردگی محافظت شوند.

از مونل برای ساخت بیشتر قطعات داخلی کلیسای جامع Bryn Athyn واقع در پنسیلوانیا استفاده شده است. این قطعات شامل صفحات بزرگ تزئینی، دستگیره های در و غیره است. همچنین از این آلیاژ برای ساخت سقف ایستگاه پنسیلوانیا (یک ایستگاه قطار در نیویورک) استفاده شده است.

خودرو آکورا ان اس ایکس 1991 – 1996 با کلیدی از جنس مونل به مشتریان عرضه شد.

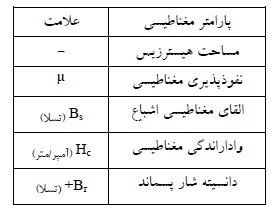

در میدان های نفتی از تجهیزاتی مانند مغناطیس سنج و قطب نما برای جهت یابی استفاده می شود. برای جلوگیری از ایجاد خطا در نتایج این تجهیزات توسط ابزارهای حفاری. آنها را در یقه های غیر مغناطیسی قرار می دهند. که امروزه به نام «یقه مونل» شناخته می شود. چرا که مونل اولین ماده ای بود که به این منظور مورد استفاده قرار گرفت.

monel توسط شرکت Arrow Fastener Co برای منگنه های T50 ضد زنگ استفاده می شود.

از این آلیاژ در یخچال های کلویناتور (Kelvinator) نیز استفاده شده است.

این آلیاژ در دهه 1930 در دستگاهیی به نام Baby Alice Thumb Guard که برای جلوگیری از مکیدن انگشت شست اختراع شده بود مورد استفاده قرار گرفت.

آلیاژ 400

مونل 400 در طیف وسیعی از محیط های اسیدی و قلیایی. از استحکام و مقاومت به خوردگی بسیار بالایی برخوردار است. همچنین دارای شکل پذیری و هدایتت حرارتی مناسبی است. مونل 400 معمولاً در صنایع دریایی، صنایع شیمیایی و فرآوری هیدروکربنها. ساخت مبدل گرمایی و ساخت دریچه ها و پمپ ها کاربرد دارد.

این آلیاژ تحت پوشش استانداردهای زیر است:

Bs-3075-3076 NA 13-DTD 2048 and ASTM B164

بخش های عمده ای از آلیاژ 400 در واحدهای آلکیلاسیون استفاده می شود. این آلیاژ در قسمت هایی که در تماس مستقیم با هیدروفلوئوریک استید است به کار می رود.

آلیاژ 401

مونل 401 برای استفاده در کاربردهای الکتریکی و الکترونیکی تخصصی طراحی شده است. این آلیاژ به راحتی توسط جوشکاری تنگستن گاز خنثی. (در ایران بیشتر با نام اختصاری جوش آرگون شناخته می شود) جوش داده می شود. همچنین این آلیاژ باری لحیم کاری نیز مناسب است.

آلیاژ 401 تحت پوشش استاندارد UNS N04401 قرار دارد.

آلیاژ 404

مونل 404 در درجه اول در کاربردهای الکتریکی و الکترونیکی تخصصی استفاده می شود. ترکیب و نسبت عناصر داخل این آلیاژ با دقت بالایی تعیین شده. تا دمای نقطه کوری پایین، نفوذپذیری کم و ویژگی لحیم کاری مناسبی را فراهم کند.

آلیاژ 404 را میتوان با تکنیک های رایج جوشکاری جوش داد. و جعلی کرد اما امکان اعمال کار گرم روی آن وجود ندارد. برای رسیدن به نتیجه نهایی بهتر می تواند با استفاده از ابزار استاندارد کار سرد بر قطعه اعمال کرد.

این آلیاژ تحت پوشش استانداردهای UNS N04404 و ASTM F96 قرار دارد.

آلیاژ 405

مونل 405 نسخه دیگری از آلیاژ 400 است که برای ماشینکاری بهینه سازی شده است. مقادیر نیکل، کربن، منگنز، آهن، سیلیسیم و مس در این آلیاژ مشابه آلیاژ 400 است. اما مقدار گوگرد آن از حداکثر 0.024 درصد به 0.025 – 0.060 درصد رسیده است. این آلیاژ عمدتاً برای تراشکاری استفاده می شوند. و استفاده از آنها در موارد دیگر توصیه نمی شود. گوگرد در این آلیاژ نقش براده شکن را ایفا می کند. اما کیفیت نهایی سطح ایجاد شده مانند آلیاژ 400 بالا نیست.

این آلیاژ تحت استانداردهای زیر قرار دارد:

Military MIL-N-894 and NACE MR-01-75,SAE AMS 4674,Federal QQ-N-281, ASTM B-164,ASME SB-164,UNS N04405

آلیاژ 450

مونل 450 مقاومت به خستگی خوبی از خود نشان می دهد و هدایت گرمایی نسبتاً بالایی دارد. از این آلیاژ برای کندانسورهای آب دریا، صفحات کندانسور، لوله های تقطیر. لوله های مبدل حرارتی و لوله کشی آب شور استفاده می شود.

مونل K-500

آلیاژ K-500 علاوه بر ارث بردن مقاومت به خوردگی عالی از آلیاژ 400 دارای استحکام و سختی بسیار بالایی است. ویژگی های تقویت شده این آلیاژ ناشی از افزودن آلومینیوم و تیتانیوم به دو فلز پایه نیکل ومس است که با عملیات حرارتی در شرایط کنترل شده باعث پیدایش ذرات میکروسکوپی (Ti,Al)Ni3 در سراسر ماتریس می شود.

آلیاژ K-500 که عملیات پیرسختی روی آن انجام شده است. دارای گرایش بیشتری به ترک خوردن در تحت تنش-خوردگی در بعضی از محیط ها است. اما دیگر ویژگی های مقاومت به خوردگی آن درست مشابه آلیاژ 400 است. این آلیاژ در برابر گاز ترش نیز از خود مقاومت نشان می دهد.

وجود ویژگی هایی از جمله مقاومت به خوردگی بالا. در برابر جریان سریع آب دریا و استحکام بالا در این آلیاژ باعث شده. که به گزینه مناسبی برای شفت پمپ های گریز از مرکز در صنایع دریایی بدل شود.

کاربردهای متداول این آلیاژ عبارتند از : پروانه ها و شفت پمپ. Doctor Blade و تراشنده ها، یقه مته چاه نفت و قطعات الکترونیکی

مونل R-405

آلیاژ R-405 نسخه دیگری از آلیاژ 400 است که برای ماشین کاری بهینه سازی شده است. این آلیاژ نیکل و مس دارای مقدار کنترل شده ای از گوگرد است. تا اجزائی مانند براده شکن در ماشین کاری عمل کنند.

این آلیاژ مانند مونل 400 دارای مقاومت خوبی در برابر آب دریا. بخارهای داغ و محلول های نمکی و سوزاننده از خود نشان می دهد. همچنین این آلیاژ نیکل دارای ویژگی هایی مانند قابلیت جوشکاری مناسب و استحکام بالا است. مونل R-405 یک محلول جامد است که تنها با مکانیزم های بر پایه کار سرد سخت می شود.

میزان کم خوردگی این فلز در جریان سریع اب شور، مقاومت عالی در برابر تنش- خوردگی. در آب شیرین و مقاومت آن در برابر اکثر مواد خورنده استفاده گسترده از آن را. در صنایع دریایی توجیه می کند.

مونل 502

آلیاژ 502 مقاومت خوبی در برابر خزش و اکسیداسیون از خود نشان می دهد. امکان ایجاد اشکال متفاوت با این آلیاژ وجود دارد و قابلیت ماشین کاری آن همانند فولادهای آستنیتی است. شماره این آلیاژ UNS برابر N05502

شرکت خشکه و فولاد پایتخت (( مدیریت : جواد دلاکان )) صنعتگران عزیز، افتخار داریم. که سی سال تجربه گرانبهای خویش را در زمینه عرضه انواع ورق آلیاژی. و انواع فولاد آلیاژی برای خدمت رسانی به شما هموطنان کشور عزیزمان ایران ارائه می دهیم. پیشاپیش از اینکه شرکت خشکه و فولاد پایتخت را جهت خرید خود انتخاب می نمایید سپاسگزاریم.

ارتباط با ما:

۰۹۱۲۱۲۲۴۲۲۷

۰۹۳۷۱۹۰۱۸۰۷

تلفن: ۰۲۱۶۶۸۰۰۲۵۱

فکس: ۶۶۸۰۰۵۴۶

_yw55.jpg)