ورق ST44-لوله ST44-فولاد ST44-میلگرد ST44-تیرآهن ST44-نبشی ST44

فولاد از جمله پرکاربردترین و در دسترس ترین آلیاژ آهن است که انواع مختلفی از آن تولید و روانه بازار شده است. از فولادهای مشهور و پرکاربرد می توان به انواع ST اشاره نمود. که جزئی از فولادهای ساختمانی و کربنی معمولی یا فولادهای ساخت و ساز غیر آلیاژی است.

ورق st44

st44 یکی از این نوع فولادهاست که در گروه فولادهای نرم (mild steel) با کربن کمتر از 0.21 درصد (فولادهای کم کربن) قرار می گیرند. و دارای خواص شکل پذیری سرد، جوشکاری و برشکاری عالی است. این فولاد در شکل های مختلف از جمله ورق، میلگرد، تیر آهن، نبشی و انواع لوله تولید می شود.

این فولاد در صنعت، از پر مصرف ترین آلیاژهای فلزی است. به دلیل خواص شکل پذیری، برشکاری، جوشکاری عالی، خواص مکانیکی و قیمت مناسب. بیشترین استفاده را به عنوان مصالح ساختمانی در ساخت و ساز سازه ها. و اسکلت های فلزی بناها و ساختمان ها، پل ها، سازه های شهری و غیره دارد. بیشترین مصرف این فولادها نیز همین کاربری است.

کاربرد st44

فولاد St44 که به فولاد 1.0044 نیز معروف است. و می تواند به شکل های مختلفی نظیر ورق، میلگرد، تیر آهن، نبشی و انواع لوله به کار رود. بیشترین کاربرد این فولاد در ساخت و ساز است. و موارد مصرفی بسیاری نیز دارد. از این فولاد می توان در شاسی ماشین آلات سنگین، ریل ها و دیواره قطعات صنعتی استفاده نمود.

ترکیب شیمیایی فولاد st44

ترکیب شیمیایی فولاد st44 به این شرح است:

cu:0.55

S:0.035

P:0.035

Mn:1.5

N:0.012

C:0.21

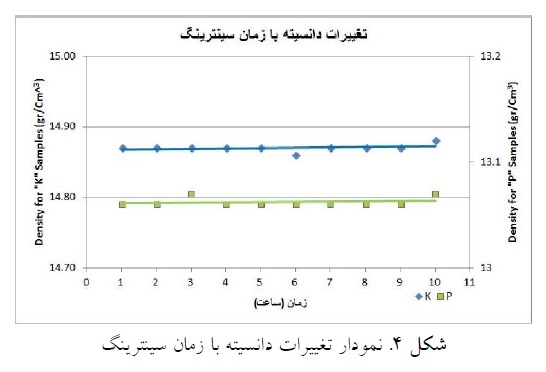

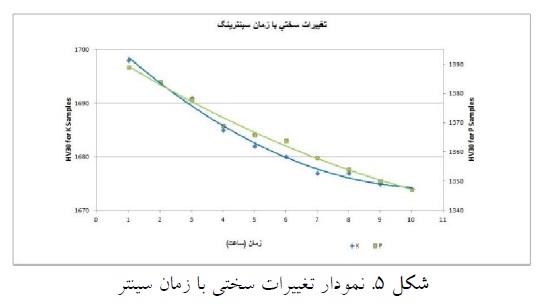

خواص مکانیکی

فولاد st44 از خواص مکانیکی خاص خود برخوردار است. در خواص مکانیکی st44 آمده است که تنش تسلیم آن ((N/(mm)^2))195-275 است و استحکام کشش نهایی (N/(mm)^2)) 380-580 برخوردار است. ازدیاد طول این فولاد (min) 13% و حداقل انرژی ضربه آن (J) 27 است.

قیمت لوله این نوع فولاد

لوله فولادی st44 از زیر مجموعه های st44 است. این لوله، لوله ای استوانه ای، بلند و توخالی با دو سر باز و دایره ای شکل است. که امروزه در صنعت و ساختمان سازی کاربرد فراوانی دارد. در صورت تمایل به خرید با کارشناسان ما تماس حاصل فرمایید.

ورق سیاه فولاد st44

از دیگر گریدهای ورق، ورق سیاه فولاد st44 است. که از درصد کربن کم تشکیل شده و به همین دلیل از مقاطع فولادی کم کربن به شمار می رود. این ورق دارای ترکیب شیمیایی زیر است.

0.22 کربن

0.55 مس

1.5 منگنز

0.040 فسفر

0.050 گوگرد

0.012 نیتروژن

این آلیاژ باعث شده است که ورق st44 دارای قابلیت شکل پذیری زیاد. خاصیت ضد سایشی فوق العاده، قابلیت ماشین کاری و جوش پذیری قابل قبولی باشد.

تنها تفاوت ورق st44 با ورق st52 در درصد کربن به کار رفته در آلیاژ آنهاست. درصد کربن ورق st52 کمی بیشتر است که همین امر باعث شده است که مقدار مقاومت کششی بیشتری نسبت به ورق st44 داشته باشد.

ورق فولاد st44 در صخامت های 2 تا 15 میلی متر و عرض های متفاوت 100 تا 150 سانتی متر ساخته می شود. استحکام کششی فولاد فولادی St44-380-580 نیوتون بر میلی متر مربع و استحکام تسلیمی آن در کمترین میزان برابر با 275 نیوتن بر میلیمتر مربع است.

کاربردها

از کاربردهای ورق st44 می توان به مواردی چون: ساخت قطعات و تجهیزات صنعتی، ساخت قطعات هواپیما، ساختمان سازی، ریل سازی و … اشاره کرد.

تفاوت ورق سیاه st44 با st52 و st37

ورق st52 به دلیل دارا بودن درصد بیشتری از عناصری چون کربن و منگنز مقاومت بیشتری نسبت به دو ورق دیگر دارد. این ورق دارای مقاومت پیچشی و خمشی بالاتری است و وزن بیشتری را نسبت به دو نوع دیگر تحمل می نماید.

انعطاف پذیری ورق st44 و ورق st37 به دلیل درصد پایین تر کربن بیشتر است.

وزن مخصوص تمام این ورق ها یکسان می باشد. اما به دلیل استحکام بیشتر ورق st52 از آن در مواردی که نباید وزن سازه زیاد باشد، استفاده می کنند.

ورق های سیاه در انواع گریدها توسط کارخانجات متعددی چون فولاد مبارکه اصفهان، فولاد گیلان، فولاد اکسیژن خوزستان، مجتمع فولاد سبا و … تولید می شوند. تنها تفاوت مهم ورق های تولیدی در کاخانجات متفاوت، ابعاد آنها است. برای مثال ورق سیاه فولاد مبارکه در ضخامت هاغی 2,2.5,3,4,5,6,8,10,12,15 میلیمتر و در عرض های 1,1.25,1.5 متر تولید می شود.

اما ورق سیاه اکسین اهواز در ضخامت های 40,30,20,15,12,10,8 میلیمتر و در ابعاد 6*2 و 12*2 تولید می شوند.

شایان ذکر است که ورق های سیاه تولیدی در کارخانه فولاد مبارکه از نظر ویژگی و ابعاد با ورق سیاه فولاد سبا یکسان است. چرا که مجتمع فولاد سبا زیر مجموعه ای از کارخانه فولاد مبارکه محسوب می شود.

مشخصات فنی انواع ورق سیاه

انواع ورق سیاه مطابق با استاندارد قدیمی DIN 17100 و یا استاندارد جدید BS EN 10025 تولید می شوند. این ورق ها در ضخامت های 1.5 میلیمتر تا 100 میلیمتر تولید می شوند. عرض این ورق ها معمولاً 2,1.5,1 متر است. و از نظر طولی بدون محدودیت در بازار عرضه می گردند. این ورق ها به صورت رولی و یا شیت بندی شده عدل بندی می شوند.

وزن ورق آهن نیز توسط فرمول ها محاسبه می شود. و به طول، عرض و ضخامت آن بستگی دارد.

تفاوت قیمت ورق سیاه st37,st44,st52

همانطور که این سه نوع ورق از نظر ویژگی و کاربرد تفاوت های کمی با یکدیگر دارند. تفاوت قیمت ورق st37,st44,st52 نیز مشهود است. اما از نظر اقتصادی در بعضی از کاربری ها، مثل سازه هایی که نباید وزن سازه زیاد شود. استفاده از ورق st52 به صرفه تر خواهد بود. چرا که استحکام بیشتری دارد و میزان مصرف را کاهش می دهد.

شرکت خشکه و فولاد پایتخت (( مدیریت : جواد دلاکان )) صنعتگران عزیز، افتخار داریم. که سی سال تجربه گرانبهای خویش را در زمینه عرضه انواع ورق آلیاژی. و انواع فولاد آلیاژی برای خدمت رسانی به شما هموطنان کشور عزیزمان ایران ارائه می دهیم. پیشاپیش از اینکه شرکت خشکه و فولاد پایتخت را جهت خرید خود انتخاب می نمایید سپاسگزاریم.ارتباط با ما:

۰۹۱۲۱۲۲۴۲۲۷

۰۹۳۷۱۹۰۱۸۰۷

تلفن: ۰۲۱۶۶۸۰۰۲۵۱

فکس: ۶۶۸۰۰۵۴۶