شاهکارهای هنر فولادسازی عصر صفوی

فولادسازی عصر صفوی

دوره ای که از آن با عنوان «عصر طلایی» هنر ایران نام برده میشود. تحت لوای پادشاهان صفوی به اوج و شکوفایی خود رسید.

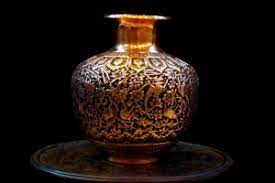

زمینه های مختلف هنر شامل پارچه بافی، قالی بافی، سفالگری، نقاشی، تذهیب، جلدسازی و فلزکاری در این زمان رونق می یابد. هنر فولادسازی در این دوره رشد بی سابقه ای یافته. و انواع سلاح و ابزار جنگی فولادی باقی مانده شامل انواع شمشیر، زره، سپر، کلاهخود و … نشان از دانش فنی بسیار بالای صنعتگران این دوره است.

از طرفی آثار هنری فولادی مانند کشکول ها، ظروف، علم ها و لوحه های مشبک. مهارت و استادی هنرمند-صنعتگر این دوره را برای کار با فلز سختی مانند فولاد به نمایش می کشد. با وجود آثار فلزی بی شماری که از این دوره باقی مانده است. دانش و آگاهی ما دربارۀ هنر فلزکاری این دوره بسیار ناچیز است.

فولادسازی عصر صفوی

افزون بر این، آثار هنری فولادی این دوره از کیفیت بسیار بالایی در طرح و نقش. اجزاء و مواد به کار رفته برخوردار بودند. این موضوع سبب آن شد که آثار فولادی این دوره زینت بخش بسیاری از موزه های ایران و جهان باشند. از جمله آثار فولادی این دوره که در شمار نفیس ترین شاهکارهای هنر فولادسازی ایران قرار می گیرند. لوحه های مشبک فولادی است. تعداد بسیار انگشت شمار و پراکنده ای از این لوحه ها. در بعضی از موزه های بزرگ دنیا از قبیل موزۀ بریتانیا. موزۀ ویکتوریا و آلبرت و موزۀ متروپولیتن و موزۀ ملی ملک نگهداری می شود.

فولادسازی عصر صفوی

وجود مجموعه ای از لوحه های مشبک فولادی با این تعداد و تنوع شکل و طرح. در نوع خود در تمام موزه های سراسر دنیا بی نظیر است. از این رو در این مقاله به معرفی این لوحه ها و مشخصه های هنری و فنی آنها مورد بررسی قرار گرفت. تا بدین وسیله بخشی از هنر فلزکاری این دوره که منجر به خلق آثار خارق العاده ای با استفاده از فولاد گردید ، ارایه شود.

هنر رشد یافته در سرزمین هایی که اسلام به آن راه یافت. متأثر از باورهای دینی جدید، شکلی متفاوت می یابد که علی رغم تمایزات شاخص با هنر دوره های قبل. شباهت هایی با هنر سایر سرزمین های اسلامی نیز دارد. کاربرد خط، استفاده از نقوش مختلف اسلیمی و ختایی، صور فلکی و طرح های مهندسی به شکلی خاص در این زمان مطرح می شود. از زمان ورود اسلام به ایران، در دوره های مختلف تاریخی تأثیر فرهنگ جدیدی که اسلام با خود به ارمغان آورد. همراه با فراز و فرودهایی در این سرزمین گسترش یافت.

این موضوع در زمان حکومت صفویه با رسمی شدن مذهب شیعه رنگ و شکل متفاوتی می یابد. که به وضوح می توان شواهد آن را در هنرهای مختلف دنبال کرد. در کتیبه هایی که در این زمان بر آثار فلزی اجرا گردید. نام علی (ع)، پنج تن (ع) و اسامی چهارده معصوم (ع) به کرّات معلوم و مشخص است. سنت فلزکاری خراسان پس از تسلط صفویان بر این ناحیه به حیات خود ادامه داد. ساخت مشربه های برنجی دورۀ تیموری در دورۀ صفویه نیز ادامه یافت.

استفاده از نقوش اسلیمی و قاب های طوماری مشابه دورۀ تیموری در این آثار معلوم و مشخص است. اما ذکر نام علی (ع) تنها از سال 916 ه.ق. (سالی که صفویان خراسان را از ازبک ها گرفتند) بر این آثار دیده می شود. این تحولات در هنر و فرهنگ ایران تحت لوای پادشاهان صفوی رنگ و بوی ایرانی نیز می یابد. اغلب شاهان صفوی علاقه مند و حامی جدی نقاشی، معماری، جواهرسازی و فلزکاری بودند. در این دوره، رشد هنر تحت حمایت پادشاهان صفوی، به رشد و شکوفایی کم نظیری می رسد.

فولادسازی عصر صفوی

و از این رو دور از انتظار نیست که شیلا کنبی (1386) از این دوره به عنوان «عصر طلایی هنر ایران» نام می برد. هنرهایی مانند پارچه بافی، قالی بافی، سفالگری، نقاشی،تذهیب، جلدسازی و فلزکاری در این زمان رونق می یابد. هنر فولادسازی در این دوره رشد بی سابقه ای یافت. و انواع سلاح و ابزار جنگی فولادی باقی مانده شامل انواع شمشیر، زره، سپر، کلاهخود و… نشان از دانش فنی بسیار بالای صنعتگران این دوره دارد.

از طرفی آثار هنری فولادی مانند کشکول ها. ظروف، علم ها و لوحه های مشبک، مهارت و استادی هنرمند-صنعتگر این دروه را برای کار با فلزی سخت مانند فولاد به نمایش می کشد. با وجود آثار فلزی بی شماری که از این دوره باقی مانده است. دانش و آگاهی ما دربارۀ هنر فلزکاری این دوره بسیار ناچیز است. آنچه در این پژوهش مورد بررسی قرار می گیرد. نمونه های منحصر به فردی از اجزای کتیبه های قرآنی. و نام چهارده معصوم بر روی فولاد به صورت مشبک متعلق به دورۀ صفوی است. که در موسسه کتابخانه و موزۀ ملی ملک نگهداری می شود.

فلزکاری در عصر صفوی

دورۀ صفویه (907-1148 ه.ق.) یکی از دوره های شکوه هنر ایران به شمار می رود (حسن 1388، کنبی 1386). که در این زمان هنر معماری و قالی بافی و پارچه بافی به کامل رسید. فلزکاری صفوی در اوایل قرن 10ه.ق. ویژگی های سنت فلزکاری اواخر دورۀ تیموری در تکنیک، شکل و تزیینات ظروف را حفظ کرد (Atil et al. 1985). این آثار تنها بر اساس تاریخ یا متن کتیبه شان از آثار دورۀ قبل قابل تشخیص هستند (2009 Bloom & Blair).

به عنوان مثال، پایه شمعدان های مشهور تولیدی در غرب ایران طی نیمۀ دوم سدۀ دهم دارای شکلی اصالتاً تیموری اند (آلن 1374). ساخت مشربه های برنجی کوچک با بدنه های کروی و لولۀ استوانه ای نقره کوب و طلا کوب. که از جمله آثار متعارف دورۀ تیموری بود. در اوایل دورۀ صفوی نیز ادامه یافت ( 1982 Melikian-Chirvani) ولی تزیینات آنها آزادانه تر و ساده تر شد (کنبی 1386).

فولادسازی عصر صفوی

اما در عین حال ساخت و استفاده از ظروف فلزکوبی (مرصّع) با نقره و طلا بیش از پیش کمتر شد (Atil et al. 1985,2009 Bloom & Blair) و به نظر می رسد که مرصّع نقره و طلا در زمان شاه طهماسب از رواج افتاد (1982 Melikian-Chirvani). همچنین سنت ریخته گری خراسان پس از این که این ناحیه به دست صفویان افتاد. به حیات خود ادامه دارد (کنبی 1386).

تاریخ گذاری به صورت عددی روی ظروف و اشیاء که در دورۀ تیموری شروع آغاز شد. در دورۀ صفوی و بعد از آن ادامه یافت (1985.Atil et al). همچنین در تزیین ظروف، شیوۀ رایج در دورۀ تیموری. که شامل آرایه های گیاهی و انتزاعی چند شاخه در خانه های درهم تابیده و متداخل بود. تا نیمۀ دوم قرن 10 ه.ق، بعنوان یک شیوۀ محلی در شرق ایران و آسیای مرکزی ادامه یافت ( Bloom&Bair 2009). هرات که مرکز اصلی فلزکاری خراسان در قرن 9 ه.ق بود. همچنان شکوهش را در اوایل دورۀ صفوی حفظ کرد( 1982 Melikian-Chirvani).

آثار مفرغی مورد یافت و بررسی در دورۀ صفوی نیز زیباست. و حتی ممکن است تا قرن هجدهم میلادی از بهترین کارهای جهان به شمار آید. شمعدانی که از موقوفات مسجدی است. این دعوی را اثبات می کند (پوپ و دیگران 1387، 87). استفاده از آثار طلایی، نقره ای، مفرغی، برنجی و مس قلع اندود در این دوره رواج داشته است (آلن 1374،حسن 1388، 2003Allan,1985.Atil et al). هنرمندان صفوی همچنین در به کارگیری و استفاده از آهن و فولاد نیز مهارت بی نظیری داشتند.

استفاده از فولاد در ابتدا محدود به کاربردهای نظامی و بیشتر برای ساخت جنگ افزار مورد استفاده بود. در زمان صفوی، قم، شیراز، کرمان، مشهد و اصفهان شهرتی در ساختن شمشیر و محصولات ویژه دیگر داشتند (آلن 1381،10). اما یقیناً در زمان صفویه بود که فولاد علاوه بر استفاده در ساخت سلاح، جنگ افزار و زره، برای ساخت اشیای روزمره. و شخصی، تزییناتت معماری و اسباب و اثاثیه نیز به کارگیری شد (هیلن براند 1385). در این زمان بود که حرفۀ ساخت آثار فولادی ساختار گسترده و پیچیده تری پیدا کرد. و به صورت تخصصی در ساخت آثار مختلف دنبال شد.

اشیای فلزی دورۀ صفوی با کتیبه هایی به خط رقاع، نسخ، نستعلیق و ثلث. و طوماری های گل و گیاهی تزیین گردیدند( 1982Melikian-Chirvani ;1985 .Atil et al,ملیکیان شیروانی ۱۳۸۵). علاوه بر این، نقوش پیکره ای و حیوانی نیز در این دوره مورد استفاده قرار گرفت. قلم زنی نقشمایه های حیوانی در زمان شاه عباس اول با تنوّع سبکی زیادی روی ظروف فلزی غرب ایران ادامه یافت(1982Melikian-Chirvani).

فولادسازی عصر صفوی

در این دوره اشعار فارسی در کتیبه های روی ظروف استفاده شد (مرتضوی 1387،حسن 1388). اشعار فارسی خود شامل اشعار عرفانی فارسی و اشعاری که ارتباط خاصی با مضامین عرفانی نداشتند. و سنتی کهنه تر را تداوم می بخشیدند بود (ملیکیان شیروانی 1385). با تثبیت قدرت صفوی نوشته هایی با محتوای اعتقادی و مذهبی نیز روی آثار فلزی پیدا شد. که شامل مناجات.ادعیه و اشعاری در ستایش حضرت علی (ع) و ائمه معصومین (ع) بود. (منتظمی 1387، حسن 1388).

ظهور مکرر دعاهایی در مدح چهارده معصوم و تا حدی نیز دعاهایی شیعه خطاب به علی (ع). نشان دهندۀ افزایش شور مذهبی در این دوره است (ملیکیان شیروانی 1385).

در ربع دوم قرن 10 ه.ق. تزیینات، خشک تر و ساده تر شد. و نقشمایه های جدید مانند زمینۀ برگ طوماری برای کتیبه ها آشکار شد (2009 Bloom & Blair). همچنین استفاده از آرایه های تصویری انسانی و حیوانی برای تزیین آثار فلزی. بعد از نزدیک به 200 سال وقفه مجدداً رایج شد (.Atil et al1985,2009 Bloom&Blair). از جمله اشیای این دوره چراغدان های استوانه ای شکل است. که در قسمت پایه به صورت شیپوری در می آمده. و دارای سطحی مارپیچی یا برش خورده است. سطح این آثار نیز با نقوش شاخ و برگی و تصاویر انسانی و حیوانی تزیین می شد.

هنر فولادسازی

«فولاد در قرن دهم هجری قمری بود که ماده کار هنرمندان شد. فلزی سخت از فولاد نمی توان تصور کرد. ولی همین فلز در دست هنرمندان صفوی مانند قلم نقاش مطیع و انعطاف پذیر و لطیف بود. نقش صفحه ای فولادی که متعلق به قرن دهم هجری است چنان زیباست که با قلم نیز نمی توان ایجاد کرد. طرح این لوحه به دست یک استاد تذهیب و یک استاد خطاطی به وجود آمده است» (پوپ و دیگران 1387، 87).

فولادسازی عصر صفوی

ساخت لوحه های مشبک فولادی که از آن به عنوان یکی از تحولات مهم در فلز کاری صفوی شهرت دارد. از اوایل قرن 10 ه.ق. دست کم در عَلَم ها ظاهر میشود. ولی در قرن 11 هجری به طور گسترده مورد استفاده قرار گرفت (کنبی 1386).

مشبک کاری بر روی فولاد

در دورۀ صفوی از روش هایی مختلف برای تزیین آثار فولادی استفاده شد. تزیین سطح با تزیینات طلایی در نمونه های باقی مانده از این زمان دیده می شود. در یک روش شیارهایی در سطح ایجاد می شد و مفتول های طلایی در آن قرار می گرفت. در روش دیگر از ورقه های نازک طلا استفاده گردید (آلن 1381). همچنین، اسیدکاری از دیگر روش هایی است که در این زمان برای اجرای نقوش بر سطح سخت فولاد بکارگیری شد. افزون بر این، مشبک کاری نیز یکی از شیوه های رایج تزریق آثار فولادی در دورۀ صفوی بوده است. مهارت و استادی بی نظیری که در طراحی و اجرای نقوش به شیوۀ مشبک در دوره صفوی معلوم و مشخص است. این گروه را از دیگر آثار متمایز می سازد.

این روش که به وسیلۀ یک متۀ کمانی و چند سوهان انجام می گرفت (آلن 1381، وولف 1384). بر روی آثار فولادی بسیار متنوعی اجرا شد. شمار قابل توجهی از قیچی های باقی مانده از این زمان که دارای تزیین مشبک هستند. نشان از رواج آن به ویژه در میان قیچی سازان دارد (آلن 1381). همچنین نمونه هایی از ابزارهای مختلف، علم ها و لوحه های فولادی مشبک نیز وجود دارد. که شامل کتیبه ها و نقوش اسلیمی بسیار زیبایی هستند (کنبی 1386). لوحه های (پلاک های) مشبک فولادی زیادی در اشکال مختلف شامل قاب کتیبه ها، ترنج های دالبری،

سرترنج ها و لچک ه از دورۀ صفویه باقی مانده است.

اگرچه نمونۀ مستندی از کاربرد این لوحه ها به دست نیامده است. اما نظر بر این است که این آثار اغلب برای تزیین درهای چوبی امامزاده ها، آرامگاه های بزرگان و پادشاهان صفوی ساخته شده اند. این موضوع با توجه به متن کتیبه ای که روی این لوحه ها اجرا شده. و اغلب در بردارندۀ نام چهاردهم معصوم (حضرت محمد (ص)، فاطمه (س) و دوازده امام شیعه (ع)). و متون مذهبی و آیه های قرآنی است استنباط می شود.

درهای مسجد شاه و مدرسه چهارباغ نمونه های باقی مانده از آن زمان است. (130:1995 Allan) که شکل چیدمان و کاربرد این لوحه ها را نشان می دهد. با این تفاوت که لوحه های اجرایی از جنس نقره است. با این وجود پوپ و آکرمن در کتاب شان با عنوان «سیری در هنر ایران» از لوحه های فولادی نام می برند. که بیان می شود بر روی دری در امامزاده درب امام در اصفهان نصب بوده است.

فولادسازی عصر صفوی

مشبک های فولادی موجود در مؤسسۀ کتابخانه و موزۀ ملی ملک

مشبک های فولادی دورۀ صفوی جزو آثار بسیار گرانبها و کم نظیر کار بر روی فولاد. در تمام دوره های فلزکاری ایران به شمار می رود. کمتر اثر فولادی می توان مشاهده کرد که از نظر طرح و اجرا به این اندازه استادانه باشد. در این لوحه ها، اسلیمی های مارپیچ و خطوط کتیبه ها با مهارتی تمام تلفیق شد و سطح را پر کرده است. نقوش اسلیمی و خطوط کتیبه در این آثار از عالی ترین نمونه هاست. که به احتمال بسیار زیاد توسط برترین استادان طراحی و خوشنویسی زمان انجام شد.

از طرفی مهارت فوق العاده مشبک کار در اجرای بسیار ظریف نقوش و خطوط طرح بر صفحه آهنی سخت را نیز نباید نادیده گرفت. ظرافت اجرا و ساخت این لوحه ها به حدی است که چیزی از کیفیت کار استادان طراح و خوشنویس نکاسته است.

نمونه های منفرد و پراکندۀ اندکی از این لوحه ها در موزه ها و مجموعه های دنیا وجود دارد. که جزو نفیس ترین آثار به شمار می آیند. در این خصوص عبارت زیر که در ابتدای توصیف یک کتیبۀ مشبک فولادی از این نوع در موزۀ متروپلیتن بیان شده است، قابل توجه است:

فولادسازی عصر صفوی

موجب شگفتی است که چگونه این چنین خوشنویسی ظریف و روان و این اسلیمی های مارپیچی زیبا و ظریف. از فولادی سخت پدید آمده است؟ ظرافت دقیق این لوحۀ مشبک ایرانی که یادآور دقت و ظرافت طرح های مارپیچی اَنگر است. بسیار تحسین برانگیز است. به وضوح نمایان است حتی اگر قادر به خواندن کلمات نباشیم. ویژگی های گویا و چیدمان آنها ما را به تعمّق و تفکری خوشایند و دلپذیر فرا می خواند…

افزون بر این، مطالعۀ فلزکاری اسلامی بسیار متکی بر کتیبه هایی است که نه تنها باعث تزیین شیء شدند. بلکه همچنین مهم ترین سند برای شناسایی هنرمندان، حامیان. تاریخ و محل ساخت آنهاست (Atil el al.1985) همچنین آثار فلزی و کتیبه های آنها بازتاب دهندۀ تحولات فرهنگی و مذهبی زمان خود نیز هستند.

فولادسازی عصر صفوی

از این رو، این لوحه ها از نظر مطالعۀ گرایش های مختلف فرهنگی و به ویژه مذهبی در دورۀ صفوی بسیار حایز اهمیت خواهد بود.

مشبک های فولادی موجود در مؤسسۀ کتابخانه و موزۀ ملی ملک شامل 27 لوحه به صورت زیر است:

4 کتیبه مشبک

4 لچک

2 لولحۀ مشبک به شکل گل چهار پَر (شبدری)

3 سر ترنج

2 کتیبۀ مشبک کوچک مثلثی

12 لوحۀ بیضی شکل (ترنج)

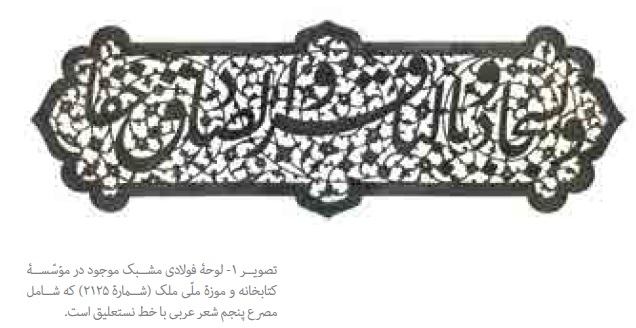

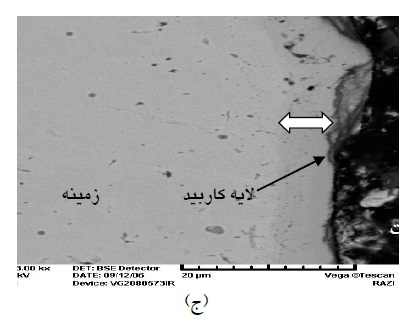

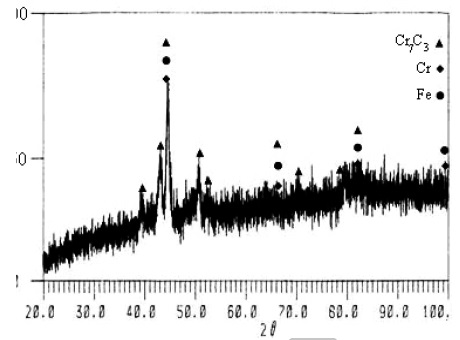

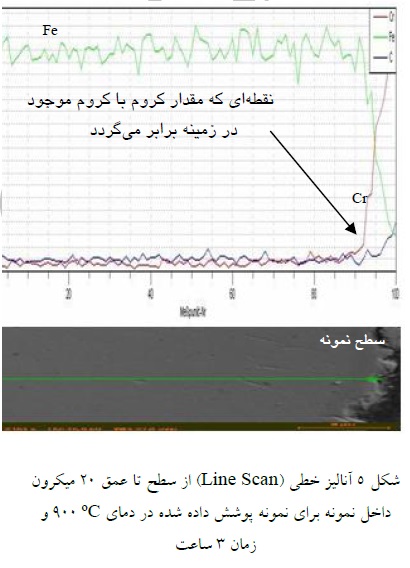

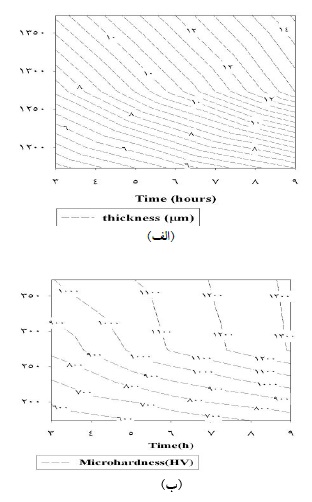

کتیبه های مشبک طولی

لوحه های کتیبه ای مشبک در این مجموعه شامل دو قطعۀ کامل و سالم. یک لوحۀ مشبک کامل که از وسط شکسته و یک نصف لوحه است. متن کتیبه ها در این لوحه ها به صورت طولی در میان اسلیمی هایی. که در سه ناحیه به صورت مارپیچ در آمده اجرا شده است. (تصویر 1).

لوحه های مشبک با این شکل، بر اساس شعر عربی شامل هشت کتیبه است. که چهار مصرع از آن در مؤسسۀ کتابخانه و موزۀ ملی ملک نگهداری می شود. لوحه های مشبک شماره های 2125 و 2126 سالم و با خط نستعلیق اجرا شدند. لوحه های شمارۀ 2127 (کامل اما از وسط شکسته). و شمارۀ 2128 (نصف کتیبۀ موجود است) با خط ثلث نوشته شدند. در هر یک از این مشبک ها یک بخش از شعر عربی که در احترام به چهارده معصوم است اجرا گردید. متن کامل شعر به صورت زیر است.

بنبیٍّ عربیٍّ و رسول مدنیٍ

و اخیه اسدالله مسمّی بعلی و بزهراءِ بتول و باُم ولدتها

و بسبطیه و شبلیه هما نجلا زکیٍّ.

بسجّاد و بالباقر و الصّادق حقّا

و بموسی و علیٍّ و تقیٍّ و نقیٍّ

و بذی العسکروالحُجّۀٍ القائم بالحق

الّذی یضرب بالسیف بحکم ازلی

کتیبه های مشبک موجود در مؤسسه کتابخانه موزه ملی ملک، تنها چند مصرع از این شعر را شامل می شوند. که با رنگ قرمز در متن کامل شعر در بالا مشخص شدند.

از این رو به نظر می رسد که این لوحه های مشبک، بخشی از یک گروه بزرگتر بوده اند. لوحه های مشابهی در موزۀ قاهره (O’kane 2012)، موزۀ ویکتوریا و آلبرت لندن. مجموعۀ دیوید کپنهاگ دانمارک و موزۀ متروپلیتن نیویورک (.et al Ekhtiar 2011, 19887 O’Neil & Clark). و موزۀ اسمیتسونین نگهداری می شود. تمامی این لوحه ها که از نظر شکل کلی و جزییات شبیه به لوحه های موجود در گنجینۀ مؤسسۀ کتابخانه و موزۀ ملّی ملک هستند.

دارای اندازه ای نسبتاً مشابهند. تمامی لوحه ها با طول تقریبی 38 سانتی متر و ارتفاع حدود 14 سانتی متر تولید شدند. شباهت در اندازه، می تواند نشان دهندۀ وجود یک استاندارد در ساخت این لوحه باشد. همچنین احتمال ساخت این لوحه ها در یک کارگاه و یا برای یک محل را فراهم می آورد.

فولادسازی عصر صفوی

اجرای این شعر عربی محدود به مشبک های فولادی نبوده است. و نمونه های اجرایی بر روی بنا و سنگ قبر نیز معلوم و مشخص است. در مسجد جامع اصفهان در ایوان غربی (صفۀ استاد). متن کامل این شعر عربی در دورۀ صفوی بر روی کاشی اجرا و قابل دید است (نصرتی 1380).

در انتهای کتیبه عبارت «فی سنه 1112 کتبه ابن شیخ محسن محمد الجزایری» نوشته شده است. همچنین، این شعر در «صفحۀ آخر قرآنی که در سال 1078/1676ه.ق. در زمان حکومت شاه سلیمان نوشته شده است دیده می شود. علاوه بر این، روی سنگ قبری متعلّق به اوایل قرن 10ه.ق. بیرون اردستان، نزدیک اصفهان، در مدرسۀ چهارباغ اصفهان که در اوایل قرن 12 به وسیلۀ مادر شاه سلطان حسین اوّل (سلطنت 1135-1106). و در بقعه ای در اصفهان از یک شخص که در 1260 فوت شد نیز معلوم و مشخص است» (1987 O’Neill &Clark).

لچک ها

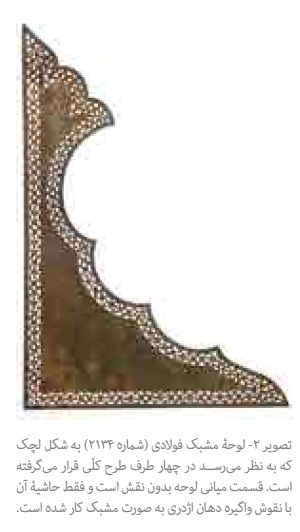

تعداد 4 عدد از لوحه های مشبک موجود در مؤسسۀ کتابخانه و موزۀ ملّی ملک به صورت لچک هایی هستند.

که قسمت میانی آنها به صورت ورق ساده و بدون طرح رها است. ولی دورتادور لبۀ آنها با نقوش واگیره از اسلیمی های دهان اژدری با ظرافت بی نظیری. به صورت مشبک تزیین است (شماره های 2134،2135،2136، 2137). لچک ها در قسمت بیرونی دارای لبۀ صاف و در قسمت داخلی دارای لبۀ دالبری هستند. این چهار لچک از نظر شکل کاملاً مشابه هستند. با این تفاوت که دو عدد از آنها متعلّق به سمت راست قاب و دو عدد دیگر متعلّق به سمت چپ قاب است (تصویر 2).

شرکت خشکه و فولاد پایتخت (( مدیریت : جواد دلاکان )) صنعتگران عزیز، افتخار داریم. که سی سال تجربه گرانبهای خویش را در زمینه عرضه انواع ورق آلیاژی. و انواع فولاد آلیاژی برای خدمت رسانی به شما هموطنان کشور عزیزمان ایران ارائه می دهیم. پیشاپیش از اینکه شرکت خشکه و فولاد پایتخت را جهت خرید خود انتخاب می نمایید سپاسگزاریم.ارتباط با ما:

۰۹۱۲۱۲۲۴۲۲۷

۰۹۳۷۱۹۰۱۸۰۷

تلفن: ۰۲۱۶۶۸۰۰۲۵۱

فکس: ۶۶۸۰۰۵۴۶